Centralny system podawania tworzyw sztucznych jest kluczowym elementem nowoczesnych zakładów produkcyjnych, szczególnie w branżach związanych z przetwórstwem tworzyw sztucznych. Jego implementacja niesie za sobą szereg korzyści, które znacząco wpływają na efektywność, organizację i koszty operacyjne.

1. Ułatwiona logistyka i przepływ tworzyw wewnątrz zakładu

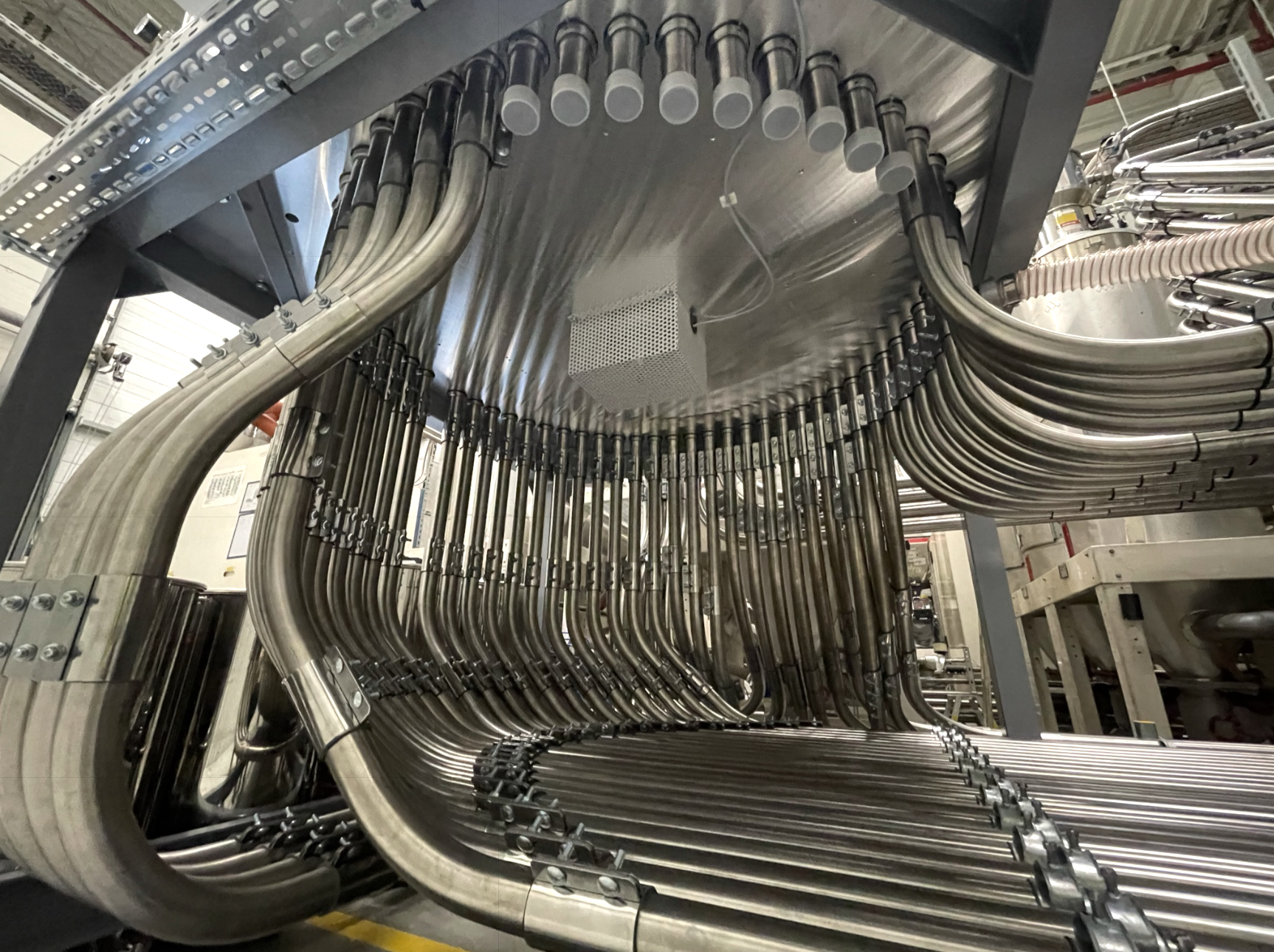

Wprowadzenie centralnego systemu podawania tworzyw znacząco upraszcza zarządzanie logistyką surowców w zakładzie. Tworzywo jest transportowane bezpośrednio z centralnych magazynów (np. silosów) do maszyn przetwórczych za pomocą systemu rur i pomp. Redukuje to ryzyko błędów oraz zwiększa efektywność operacyjną.

2. Zwiększenie dokładności identyfikacji i śledzenia zużycia tworzyw

Dzięki centralnemu systemowi podawania, monitorowanie zużycia surowców staje się prostsze i bardziej precyzyjne. Systemy zarządzania mogą na bieżąco rejestrować i analizować ilości przetwarzanego materiału, co ułatwia identyfikację potencjalnych problemów oraz optymalizację procesów produkcyjnych.

3. Oszczędność energii elektrycznej

Centralne pompy zasilające cały układ podawania tworzyw pozwalają na znaczną redukcję zużycia energii elektrycznej w porównaniu do stosowania indywidualnych jednostek zaciągających materiał dla każdej maszyny. W jednym, zoptymalizowanym systemie można efektywnie zarządzać przepływem tworzyw, minimalizując straty energii i obniżając koszty eksploatacyjne.

4. Modułowość i elastyczność systemu

Modułowa budowa centralnego systemu podawania tworzyw umożliwia jego łatwą modyfikację oraz rozbudowę o kolejne urządzenia. Pozwala to na dostosowywanie systemu do zmieniających się potrzeb produkcyjnych bez konieczności kompleksowej przebudowy infrastruktury.

5. Optymalizacja magazynowania surowców

Centralizacja źródeł tworzywa w postaci silosów zewnętrznych lub silosów elastycznych pozwala na bardziej efektywne zarządzanie magazynowaniem surowca. Dzięki temu przestrzeń przy maszynach jest zwolniona, co umożliwia lepszą organizację stanowisk pracy i poprawia ergonomię produkcji.

6. Redukcja zapylenia na produkcji

System filtracji w centralnym systemie podawania tworzyw sztucznych znacząco zmniejsza zapylenie w środowisku produkcyjnym. Dzięki temu poprawiają się warunki pracy operatorów, a także zmniejsza się ryzyko uszkodzeń maszyn i awarii wynikających z zanieczyszczeń.

7. Zabezpieczenie przed przestojami produkcyjnymi

Redundancja w postaci pomp „back-up” to kluczowy element zabezpieczający ciągłość produkcji. W przypadku awarii głównej pompy, przełączenie się na pompę zapasową jest proste i szybkie, co minimalizuje ryzyko przestojów i związanych z nimi strat.

8. Optymalizacja pracy operatorów i utrzymania ruchu

Centralny system podawania tworzyw pozwala na znaczną optymalizację czasu i miejsca pracy operatorów oraz pracowników odpowiedzialnych za utrzymanie ruchu maszyn. Dzięki centralizacji procesów, czynności konserwacyjne i serwisowe mogą być wykonywane szybciej i sprawniej, co przekłada się na większą wydajność zakładu.

9. Redukcja hałasu

Centralizacja pomp w specjalnie przeznaczonych do tego pomieszczeniach pozwala na znaczną redukcję hałasu na halach produkcyjnych. Przekłada się to na poprawę warunków

pracy oraz zgodność z normami BHP.

10. Integracja z systemami Industry 4.0

Zastosowanie systemu WinFactory 4.0, zgodnego z koncepcją Industry 4.0, umożliwia nadzór i monitorowanie pracy urządzeń oraz przepływu tworzyw w czasie rzeczywistym. Dodatkowo, system ten pozwala na integrację z zewnętrznymi systemami ERP, co zwiększa automatyzację procesów zarządzania produkcją oraz ich optymalizację.

Podsumowanie

Centralny system podawania tworzyw sztucznych to inwestycja, która przynosi wymierne korzyści w postaci usprawnienia logistyki, redukcji kosztów operacyjnych, a także poprawy warunków pracy w zakładzie. Dzięki swojej modułowości i możliwości integracji z nowoczesnymi systemami zarządzania.

Autor:

Bartłomiej Karpowicz

Sales Engineer